2025.05.15

2025.05.15

Branchennachrichten

Branchennachrichten

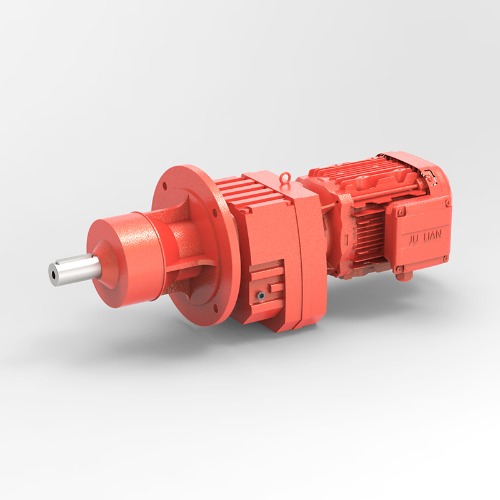

Im Bereich der industriellen Übertragung als Kernkomponente die materielle Leistung des helikalen Gang Ermittelt direkt die Zuverlässigkeits- und Betriebs- und Wartungskosten der Ausrüstung. Während die Herstellungsindustrie in Richtung hoher Präzision, hoher Belastung und langer Lebensdauer verbessert wird, wird der Verschleißfestigkeits Engpass traditioneller Getriebematerialien unter extremen Betriebsbedingungen immer deutlicher. In den letzten Jahren haben die Forschung und Entwicklung sowie die Anwendung von Verschleiß-resistenten Legierungsmaterialien neue Lösungen für den Leistungsbranchen von Spiralzädern geliefert und zum technischen Schwerpunkt des globalen industriellen Übertragungsfelds geworden.

Herkömmliche Spiralgänge verwenden hauptsächlich 20Crmnti -Kohlenstoffstahl oder 45# Temperierte Stahl. Obwohl sie eine gewisse Stärke und Zähigkeit haben, sind sie in hoher Belastungen, starker Auswirkungen und korrosiven Umgebungen begrenzt:

Hohe Verschleißrate: In metallurgischer Heißrollen, Bergbaumaschinen und anderen Szenarien kann die Ermüdungsnutzungsrate des Getriebeoberflächenkontakts 0,05 mm/tausend Stunden erreichen, was zu einer Verringerung der Übertragungsgenauigkeit führt.

Schwacher Korrosionsbeständigkeit: In feuchten Umgebungen wie Chemieingenieurwesen und Meerestechnik ist traditioneller Stahl anfällig für elektrochemische Korrosion, und die durchschnittliche Lebensdauer wird um 30%-50%verkürzt.

Großer Energieeffizienzverlust: Der durch raue Oberflächen verursachte Reibungsverlust macht 15% -20% des gesamten Energieverbrauchs der Geräte aus, was nicht dem grünen Herstellungstrend entspricht.

Die neue Wear-resistente Legierung hat ein dreidimensionales Schutzsystem für "Hartphasenverstärkung der Korrosionsbarriere niedriger Reibungskoeffizient" durch Kombination aus Multi-Alloy-Elementen und Mikrostrukturoptimierung aufgebaut:

Legierungskomposition Innovation

Hoher Chromgussguss: Der Chromgehalt wird auf 20%-30%erhöht und bildet eine Hartphase vom Typ M7C3-Typ mit einer Mikrohärtung von HV1400-1600, die 4-5-mal höher ist als herkömmlicher Stahl;

Legierung auf Nickelbasis: Fügen Sie 15% -25% Nickelelemente hinzu, um eine konzentrierte kubische feste Lösung zu bilden, und seine Korrosionsbeständigkeit ist 8-10-mal höher als die von rostfreiem Stahl und ist für starke Säure- und starke Alkalisumgebungen geeignet.

Kupferlegierungsmodifikation: Führen Sie Spurenelemente wie Beryllium und Titan ein, um die Körner auf 5-10 μm zu verfeinern, während der Reibungskoeffizient auf unter 0,03 nahe dem Niveau von Polytetrafluorethylen reduziert wird.

Vorbereitungsprozess Upgrade

Vakuumschmelzentechnologie: Durch das Schmelzen von Legierungen in einer Vakuumumgebung wird der Verunreinigungsgehalt unter 0,005% gesteuert, um Defekte der Luftporen und Schlackeneinschlüsse zu vermeiden.

Isothermen Quenching-Prozess: Die Bainit-Transformation wird in einem Salzbad von 250-350 ℃ durchgeführt, sodass die verbleibende Druckspannungsschicht (Tiefe 0,3-0,5 mm) auf der Oberfläche des Zahnrads gebildet wird und die Lebensdauer der Ermüdungswiderstand um 200%-300%erhöht wird.

Oberflächenbeschichtungstechnologie: Verwenden Sie die PVD-Technologie (Physical Dampor Deposition), um eine diamantähnliche (DLC) -beschichtung mit einer Dicke von 2 bis 5 μm zu beschichten, und die Oberflächenrauheit fällt unter Ra0.2 ab.

Die kommerzielle Anwendung von Verschleiß-resistenten Legierungen hat in vielen Bereichen Durchbrüche erzielt und die Zuverlässigkeit und Wirtschaftlichkeit der Geräte erheblich verbessert:

Metallurgische Industrie: Nach dem Rollausgang einer Stahlmühle wird die Lebensdauer von 6 Monaten auf 5 Jahre verlängert, die Verschleißrate wird auf 0,01 mm / tausend Stunden reduziert und die jährlichen Wartungskosten um 80%gesenkt.

Chemische Industrie: Legierungsausrüstungen auf Nickelbasis arbeiten kontinuierlich in Salzsäure-Medium (Konzentration 30%, Temperatur 80 ℃) 1000 Stunden lang mit einer Korrosionstiefe von nur 0,02 mm, die 12-mal höher als 316L Edelstahl ist.

Neues Energiefeld: Nachdem das Windkraftgetriebe kupferbasierte Verschleiß-resistente Legierung verwendet hat, wurde die Übertragungseffizienz von 92% auf 96% erhöht, und der jährliche Energieverbrauch wurde um etwa 500.000 Grad verringert und das Rauschen ist um 15 dB gesunken (a).

Laut Daten der International Gear Association (AGMA) erreichte die globale Marktgröße für Verschleiß-resistente Legierung Gear 4,7 Mrd. USD im Jahr 2023 in Höhe von 4,7 Milliarden US-Dollar, wobei eine jährliche Verbindungswachstumsrate von 12,5%, von denen die Spiralräder für mehr als 60%ausmachen, und das am schnellsten wachsende Segment ausmacht.

Die Entwicklung von Verschleiß-resistenten Legierungsmaterialien führt zu Composite, Intelligent und Green:

Verbundstrukturelles Design: Entwickeln Sie Gradientenmaterialien des "Weast-resistenten Oberflächenschicht-Hartkerns" und erreichen Sie die metallurgische Kombination verschiedener Legierungsschichten durch die Laserverrückungstechnologie unter Berücksichtigung der Oberflächenhärte und der Gesamtwirkung.

Intelligente Überwachungsintegration: Eingebetteter Faser -Bragg -Gitter (FBG) -Sensor in der Zahnradmatrix, um Verschleiß- und Temperaturänderungen in Echtzeit zu überwachen, und in Kombination mit dem AI -Algorithmus, um die verbleibende Lebensdauer vorherzusagen, mit einer Fehlerrate von weniger als 5%;

Praxis der Kreislaufwirtschaft: Die Recyclingfähigkeit von Verschleiß-resistenten Legierungen erreicht mehr als 95%, und der Energieverbrauch im Produktionsprozess ist 30% niedriger als der von herkömmlichen Wärmebehandlungsprozessen, was den Anforderungen des "Circular Economy Economy Action Plan" der EU entspricht.

Von der Hochleistungsübertragung von Bergbaumaschinen bis hin zur Präzisionskontrolle der Halbleiterausrüstung verformern die wederbeständigen Legierungsspirale die zugrunde liegende Logik des industriellen Getriebes. Dieser Durchbruch in der Materialtechnologie ist nicht nur ein Ersatz für herkömmliche Stahlmaterialien, sondern auch eine wichtige Unterstützung für die Umwandlung der Herstellung in "weniger Wartung, lange Lebensdauer und hohe Energieeffizienz". Da die globale Fertigungsindustrie ihre Anforderungen an Zuverlässigkeit und Nachhaltigkeit weiter erhöht, werden in den nächsten fünf Jahren voraussichtlich mehr als 70% des Marktes für High-End-Getriebe mehr als 70% des High-End-Getriebemarktes einnehmen und wird in den nächsten fünf Jahren zu einem der Kernindikatoren für die Messung der Fortschritte der Industriegeräte.