2025.09.01

2025.09.01

Branchennachrichten

Branchennachrichten

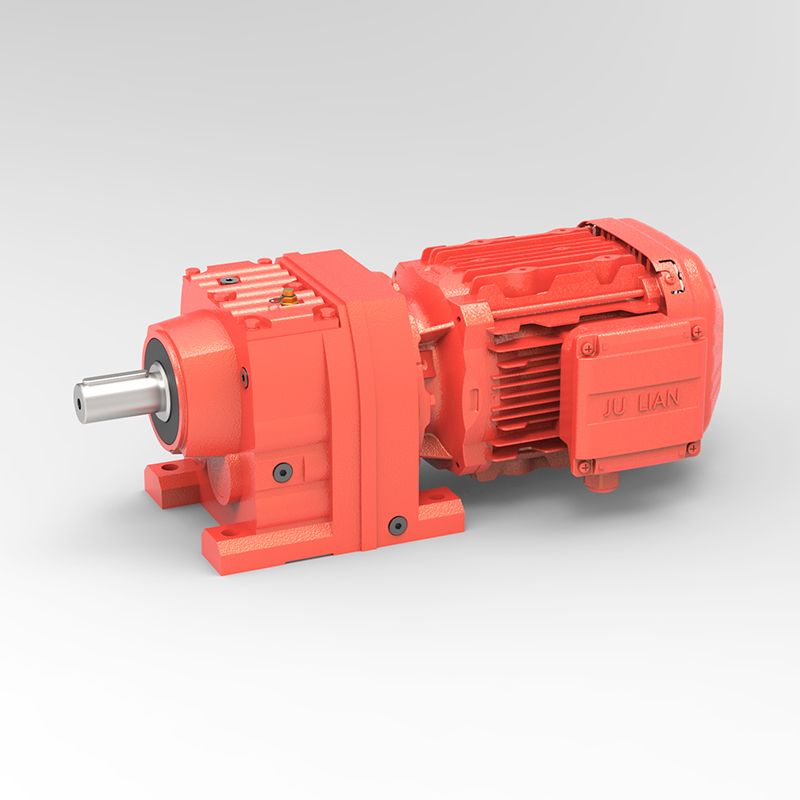

In den Übertragungssystemen von Industrieanlagen wie Förderbändern, Mischern und CNC-Werkzeugmaschinen, Stirnradgetriebe der JR-Serie haben sich aufgrund ihrer effizienten Kraftübertragungsleistung und ihres stabilen Betriebs zu weit verbreiteten Kerngeräten entwickelt. Ihr Hauptvorteil ergibt sich aus den strukturellen Eigenschaften von Schrägverzahnungen: Im Vergleich zu Stirnrädern weisen Schrägverzahnungen eine spiralförmige Zahnkonstruktion auf, was zu einer größeren Zahnkontaktfläche (ungefähr 1,5- bis 2-mal so groß wie bei Stirnrädern) beim Eingriff führt. Dieses Design verteilt die Kraft auf die Zahnoberfläche, reduziert lokalen Verschleiß und minimiert Stoßbelastungen während der Übertragung, was eine gleichmäßigere Kraftübertragung ermöglicht.

Durch das optimierte Design von Getriebemodulen und Untersetzungsverhältnissen können die Produkte der JR-Serie ein breites Spektrum an Anpassungen des Untersetzungsverhältnisses von 0,1 bis 1000 erreichen und sich so an unterschiedliche Getriebeanforderungen anpassen – von Anwendungen mit niedriger Geschwindigkeit und hohem Drehmoment (z. B. Förderbänder) bis hin zu Szenarien mit hoher Geschwindigkeit und niedrigem Drehmoment (z. B. Präzisionswerkzeugmaschinen). Darüber hinaus besteht das Getriebe dieser Serie aus Gusseisen oder Stahlguss und bietet eine hervorragende Steifigkeit und Wärmeableitung. Es kann eine stabile Leistung in einem Umgebungstemperaturbereich von -20℃ bis 40℃ aufrechterhalten und vermeidet Getriebeverformungen oder eine verringerte Zahneingriffsgenauigkeit aufgrund von Temperaturänderungen. Im Vergleich zu anderen Arten von Untersetzungsgetrieben verfügen die Stirnradgetriebe der JR-Serie über einen Übertragungswirkungsgrad von 92 % bis 96 %, einen geringeren Energieverbrauch, niedrige Wartungskosten und eine lange Lebensdauer (8 bis 12 Jahre bei normaler Wartung). Daher sind sie zur bevorzugten Wahl in industriellen Übertragungssystemen geworden, die Effizienz und Zuverlässigkeit in Einklang bringen.

Die Einbauausrichtung der Stirnradgetriebe der JR-Serie wirkt sich direkt auf die Übertragungsgenauigkeit und Lebensdauer aus. Übermäßige Abweichungen können zu einem schlechten Zahneingriff, beschleunigtem Lagerverschleiß und sogar zu Geräteausfällen führen. Vor der Installation muss das Ausrichtungsdatum geklärt werden: Ausgehend von den Achslinien der Eingangswelle des Untersetzungsgetriebes und der Ausgangswelle des Motors als Referenz müssen die radialen und axialen Ausrichtungsabweichungen der beiden Wellen den Spezifikationen entsprechen – die radiale Abweichung (Achsenversatz) sollte innerhalb von 0,05 mm kontrolliert werden und die axiale Abweichung (Endschlag) sollte 0,02 mm nicht überschreiten. Wenn die Abweichung den zulässigen Bereich überschreitet, ist eine Korrektur erforderlich, indem die Dicke der Motorsockeldichtung angepasst oder die Position des Reduzierstücks verschoben wird.

Bei der Installation müssen professionelle Ausrichtungswerkzeuge verwendet werden, beispielsweise ein Messuhr-Ausrichtungsgerät. Befestigen Sie die Messuhr am Ende der Motorwelle, drehen Sie die beiden Wellen einen vollen Zyklus lang und notieren Sie die maximalen radialen und axialen Abweichungswerte. Wenn die Abweichung über den Standard hinausgeht, sind schrittweise Anpassungen erforderlich, bis die Anforderungen erfüllt sind. Bei Installationsszenarien mit Kupplungsverbindungen muss auch der Kupplungsspalt kontrolliert werden: Der Spalt elastischer Kupplungen sollte bei 0,5–1 mm gehalten werden, während starre Kupplungen einen festen Sitz ohne Lücken erfordern, um zusätzliche Radialkräfte durch ungeeignete Lücken zu vermeiden. Nach der Installation ist ein Testlauf ohne Last (1-2 Stunden Betrieb) erforderlich, um zu beobachten, ob das Untersetzungsgetriebe reibungslos läuft und ob ungewöhnliche Geräusche auftreten. Überwachen Sie in der Zwischenzeit die Lagertemperatur (normalerweise nicht über 70 °C). Nur wenn alles normal ist, kann das Untersetzungsgetriebe in den Lastbetrieb gebracht werden, um sicherzustellen, dass die Ausrichtungsgenauigkeit der Installation den Anforderungen für eine langzeitstabile Übertragung entspricht.

Der Unterschied in der Geräuschdämmung zwischen Schrägverzahnungsgetrieben der JR-Serie und gewöhnlichen Untersetzungsgetrieben (z. B. Stirnradgetrieben) ist hauptsächlich auf Unterschiede in den Zahneingriffsmethoden und der strukturellen Gestaltung zurückzuführen. Aus der Perspektive der Eingriffsprinzipien nehmen die Schrägverzahnungen der Untersetzungsgetriebe der JR-Serie während des Eingriffs einen „progressiven Kontakt“ an – die Zahnoberfläche berührt sich allmählich von einem Ende zum anderen, was zu einem geringen Eingriffsstoß und einer deutlich reduzierten Hochfrequenzgeräusch (über 2000 Hz) während der Übertragung führt. Im Gegensatz dazu kommen die Zahnoberflächen gewöhnlicher Stirnradgetriebe sofort in Kontakt, was zu starken Eingriffsstößen und deutlichen „Eingriffsgeräuschen“ führt, wobei die Geräuschfrequenzen bei 1000–3000 Hz konzentriert sind und für das menschliche Ohr besser wahrnehmbar sind.

Praktische Testdaten zeigen, dass bei gleicher Drehzahl (1500 U/min) und Last (50 % Nennlast) das Betriebsgeräusch von Stirnradgetrieben der JR-Serie 65–75 dB beträgt, während das von gewöhnlichen Stirnradgetrieben 75–85 dB beträgt, mit einem Geräuschunterschied von 10–15 dB. Im Hinblick auf die strukturelle Geräuschreduzierung verfügt das Getriebe der Untersetzungsgetriebe der JR-Serie über eine Labyrinthdichtungs- und Versteifungsstruktur, die nicht nur die Schmierölleckage reduziert, sondern auch einen Teil des Vibrationsgeräuschs absorbiert. Die Zahnradoberfläche wird einem Präzisionsschliff (Oberflächenrauheit Ra≤0,8 μm) unterzogen, um durch die Zahnoberflächenreibung verursachte Geräusche zu reduzieren. Im Gegensatz dazu haben gewöhnliche Untersetzungsgetriebe meist eine einfache Getriebestruktur und eine geringere Ganggenauigkeit (Ra≥1,6 μm), was zu einer schlechten Geräuschdämmung führt. In geräuschempfindlichen Umgebungen (z. B. in Werkstätten für die Lebensmittelverarbeitung und in Werkstätten für Präzisionsmaschinen) kommt der Vorteil der Stirnradgetriebe der JR-Serie hinsichtlich der Geräuscharmut stärker zum Tragen, da sie die Arbeitsumgebung verbessern und die Auswirkungen von Lärm auf die Gerätegenauigkeit verringern.

Das Schmieröl der Stirnradgetriebe der JR-Serie muss sowohl die Anforderungen der „Schmierung der Zahneingriffsflächen“ als auch der „Kühlung und Wärmeableitung“ erfüllen. Eine unsachgemäße Auswahl und ein falscher Austausch können leicht zu Störungen wie Getriebeverschleiß und Lagerüberhitzung führen. Die Auswahl des Schmieröls sollte auf den Parametern der Betriebsbedingungen basieren: Bei normaler Temperatur (-10 °C bis 30 °C) und mittlerer bis niedriger Last (≤ 70 % Nennlast) (z. B. kleine Förderbänder) wird das geschlossene Industriegetriebeöl L-CKC 220 empfohlen. Es hat eine mäßige Viskosität, kann einen stabilen Ölfilm auf der Getriebeoberfläche bilden und verfügt über eine gute Fließfähigkeit bei niedrigen Temperaturen, um Startschwierigkeiten im Winter zu vermeiden. Bei hohen Temperaturen (30 °C bis 40 °C) und hoher Belastung (≥ 80 % Nennlast) (z. B. schwere Mischer) ist Getriebeöl L-CKD 320 erforderlich, das eine höhere Oxidationsbeständigkeit bei hohen Temperaturen und geringere Viskositätsänderungen mit der Temperatur aufweist, sodass es einem höheren Zahnoberflächendruck standhalten kann.

Der Austausch des Schmieröls muss strengen Zyklen folgen: Unter allgemeinen Arbeitsbedingungen beträgt der erste Austauschzyklus 1000 Betriebsstunden, die nachfolgenden Austausche erfolgen alle 2000–3000 Stunden. Bei rauen Arbeitsbedingungen (z. B. viel Staub und hohe Temperaturen) sollte der Zyklus auf alle 1500 Stunden verkürzt werden. Der Austauschvorgang erfordert einen standardisierten Vorgang: Stoppen Sie zunächst die Maschine und lassen Sie das heiße Öl im Getriebe ab (lassen Sie das Öl ab, wenn die Öltemperatur auf 40–50 °C sinkt, um Verbrühungen bei hohen Temperaturen oder unvollständiges Ablassen aufgrund hoher Ölviskosität zu vermeiden). Spülen Sie das Getriebeinnere und die Getriebeoberfläche mit Kerosin oder einem speziellen Reinigungsmittel ab, um Schlammrückstände und Verunreinigungen zu entfernen. Nachdem das Reinigungsmittel getrocknet ist, fügen Sie neues Öl entsprechend der auf dem Typenschild des Untersetzungsgetriebes angegebenen Ölmenge hinzu (der Ölstand sollte sich in der mittleren Position der Ölstandsanzeige befinden – ein zu hoher Ölstand kann zu einer erhöhten Öltemperatur führen, während ein zu niedriger Ölstand zu unzureichender Schmierung führt); Nach dem Einfüllen von Öl das Untersetzungsgetriebe 10–15 Minuten lang ohne Last laufen lassen, prüfen, ob der Ölstand normal ist und ob Leckagen vorliegen. Dabei sicherstellen, dass das Schmieröl gleichmäßig auf allen Eingriffsflächen und Lagern verteilt wird.

Unter Schwerlastbedingungen (z. B. bei Bergwerksförderern und schweren Brechern) werden extrem hohe Anforderungen an die Tragfähigkeit der Stirnradgetriebe der JR-Serie gestellt. Um einen sicheren Gerätebetrieb zu gewährleisten, sind wissenschaftliche Anpassungstechniken erforderlich. Zunächst muss das Lastdrehmoment genau berechnet werden: Berechnen Sie anhand von Parametern wie der Nennförderleistung der Anlage, dem Materialgewicht und der Übertragungseffizienz das tatsächlich erforderliche Drehmoment. Das Nennausgangsdrehmoment des Untersetzungsgetriebes muss 1,2–1,5 Mal größer sein als das tatsächliche Lastdrehmoment, um einen Sicherheitsspielraum zu reservieren und einen Überlastbetrieb zu vermeiden. Wenn das tatsächliche Lastdrehmoment beispielsweise 800 N·m beträgt, sollte ein Modell mit einem Nennausgangsdrehmoment ≥960 N·m ausgewählt werden.